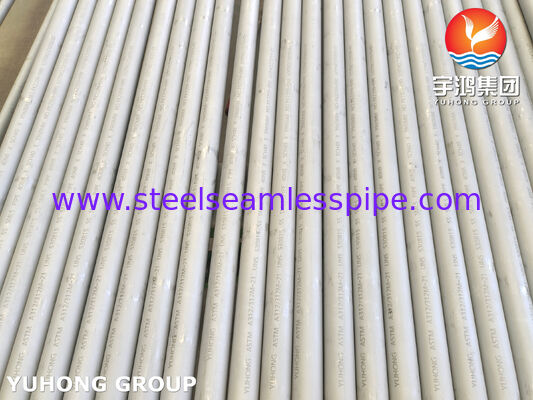

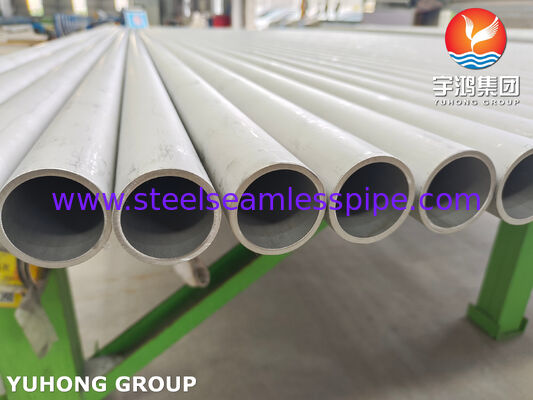

ASTM A312 S30815 / 253MA / EN 1.4835 Paslanmaz çelik dikişsiz boru

Ürün Tanıtımı & Genel Bakış

ASTM A312 S30815 dikişsiz boru, yaygın olarak 253MA veya EN 1 olarak bilinir.4835, aşırı yüksek sıcaklık hizmetleri için tasarlanmış yüksek kaliteli, ısıya dayanıklı austenitik paslanmaz çelik borusudur.Bu alaşım, standart paslanmaz çelikler ile pahalı nikel bazlı alaşımlar arasındaki performans farkını dolduran maliyetli bir çözüm sağlar.

Bu özel alaşım mikro alaşımlıdır.Azot (N) ve nadir toprak elementleri (Cerium)Nitrojen sürünme dayanıklılığını arttırır ve austenit yapısını istikrarlandırırken, sereum oksidasyon direncini önemli ölçüde geliştirir.Sonuç olarak, 253MA dikişsiz borular çok yüksek oksidasyon direnci, mükemmel sürünme kırılma dayanıklılığı,ve yüksek sıcaklıklarda çoğu gaz atmosfere iyi korozyon direnci.

Bu borular basınçlı uygulamalarda kullanılmak üzere tasarlanmıştır.900°C (1652°F)ve basınçlı olmayan bileşenler için en yüksek sıcaklıklarda1150°C (2102°F).

Standart Spesifikasyonlar ve Uyum

Bu dikişsiz boru, dikişsiz, kaynaklı,ve soğuktan işlenmiş ağır derecede austenitik paslanmaz çelik borularBu standarda göre özel S30815 sınıfına uygun.

- Birincil Standart:ASTM A312 / ASME SA312 (sınıf S30815)

- Malzeme standardı:ASTM A240 / ASME SA-240 (plak/plaka için), ASTM A276

- Kalıplama/Tasarım Standartı:ASTM A182 / ASME SA-182

- Tek bir numaralama sistemi (UNS):S30815

- Avrupa Standartı (DIN/EN):1.4835

- Ortak ticari isim:253MA

Malzeme ve Ana Özellikler

253MA is a "lean" austenitic stainless steel with a balanced chemical composition that delivers outstanding high-temperature properties despite its relatively lower chromium and nickel content compared to other heat-resistant alloys.

- Olağanüstü yüksek sıcaklık dayanıklılığı:850 °C'den 1100 °C'ye kadar sıcaklıklarda yüksek germe ve verim dayanıklılığını, ayrıca mükemmel sürünme ve kırılma dayanıklılığını korur

- Üstün Oksidasyon Direnci:Silikon ve nadir toprak elementlerinin sinerjik etkisi, 1150 °C'ye kadar ölçeklenme direnci sağlayan istikrarlı, koruyucu oksit tabakası oluşturur

- İyi yapım:Tüm yaygın yöntemleri kullanarak (saldırmadan önceki veya sonrası ısı işleminden bağımsız olarak) tatmin edici kaynaklılık, iyi şekillendirilebilirlik ve yeterli işlenebilirlik sunar.

- Maliyet etkinliği:Birçok uygulamada yüksek alaşımlı çeliklere ve nikel tabanlı alaşımlara kıyaslanabilir performans sağlar ve önemli ekonomik avantajlar sunar

Kimyasal bileşim ( ağırlık %)

Aşağıdaki tabloda, S30815/253MA malzemesinin özelliklerini tanımlayan alaşım elemanları ayrıntılı olarak gösterilmiştir.

| Eleman |

Kompozisyon aralığı (%) |

Temel Rol |

| Karbon (C) |

0.05 - 0.10 |

Güçlendirici; yüksek sıcaklık dayanıklılığını arttırır |

| Mangan (Mn) |

0.80 |

Çelik üretimi sırasında deoksidasyon yardımcıları |

| Fosfor (P) |

0.040 |

Kirlilik unsuru (düşük seviyelerde kontrol edilir) |

| Kükürt (S) |

0.030 |

Kirlilik unsuru (düşük seviyelerde kontrol edilir) |

| Silikon (Si) |

1.40 - 2.00 |

Oksidasyon ve ölçekleme direncini arttırır |

| Krom (Cr) |

20.00 - 22.00 |

Temel korozyon ve oksidasyon direnci sağlar |

| Nikel (Ni) |

10.00 - 12.00 |

Sertlik için austenit yapısını istikrarlandırır |

| Azot (N) |

0.14 - 0.20 |

Önemli:Çok sürünme gücünü ve katı çözeltinin güçlendirilmesini artırır |

| Cerium (Ce) |

00.03 - 0.08 |

Önemli:Koruyucu oksit ölçeğinin yapışkanlığını önemli ölçüde artıran nadir toprak elementi |

Mekanik ve Fiziksel Özellikler

Mükemmel özelliklere ulaşmak için borular çözeltme ile kızartılmış bir durumda (tipik olarak 1050 ° C (1920 ° F), ardından hızlı soğutma) sağlanır.

| Mülkiyet |

Metrik Birim |

İmparatorluk Birimi |

| Çekim dayanıklılığı (Rm) |

600 MPa |

87 ksi |

| Üretim Gücü (Rp0.2) |

310 MPa |

45 ksi |

| Uzunluk (A) |

% 35 |

% 35 |

Yüksek sıcaklık performansına ilişkin önemli not:253MA'nın en önemli avantajı yüksek sıcaklıklarda tutulan dayanıklılığıdır.% 20 daha yüksek304 veya 310S gibi sıradan paslanmaz çeliklerden daha iyi.

Birincil Uygulama Ssenaryoları

ASTM A312 S30815 dikişsiz borular, termal döngü ve koroziv atmosferler altında güvenilirliğin kritik olduğu ağır sanayide yüksek sıcaklıklı ortamlar için belirtilmiştir.

- Metalürji ve Çelik Üretimi:Sinterleme tesislerinde, yüksek fırınlarda, erime fırınlarında, sürekli dökme ekipmanlarında, lastikleri ısıtma fırınlarında ve ısı işlem fırınlarında bileşenler

- Mineral İşleme ve Çimento Üretimi:Çimento fırınlarında ve mineral işleme tesislerinde kalsinasyon, kızartma ve yüksek sıcaklıkta malzeme işleme ekipmanları

- Termal işleme:900°C'den yüksek sıcaklıklara maruz kalan ışınlı borular, muffles, retortlar ve diğer fırın aksesuarları ve iç kısımları

- Enerji üretimi ve kimyasal işleme:Atık yakma, ısı geri kazanma ve katalitik kraklama sistemlerinde yüksek sıcaklıklı kanallar, borular ve destekler

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!